Le projet TRAC Objectif du projet collaboratif

Programme de développement d’une solution clé en main de contrôle d’aspect unitaire en temps réel adaptable et modulable à tous types de produits finis (automobile, bien de consommation, plasturgie, sidérurgie, ameublement...) allant jusqu’à de premières industrialisations effectives.

Ce projet répond au 24e appel à projets du Fonds Unique Interministériel (FUI) de soutien aux projets de R&D des pôles de compétitivité. Il a été labellisé par Matéralia, Minalogic, Pôle Véhicule du Futur et Fibres Energivie. Il fait l’objet de subventions de Bpifrance, des Régions Grand Est et Auvergne Rhône-Alpes, de Mulhouse Alsace Agglomération et de l’Union Européenne à travers son fonds FEDER.

Un programme de recherche et développement avec des cas d'usage industriels

Premières applications retenues pour le développement de démonstrateurs industriels

- Ligne de ferrage « Body in White »

- Emboutissage

- Pièces acier usinées

- Pièces acier forgées

- Surfaces inox polies

- Pièces fonderie

Autres application (bois, plastique peint…)

Les attendus du projet TRAC

- Créer un référentiel générique sur les défauts d’aspect

- Identifier le comportement des équipements d’acquisition en fonction des :

- Matériaux

Ex: Assurer la détection sur les surfaces spéculaires (réfléchissantes) - Conditions de fabrication

Ex: Assurer le contrôle en temps réel à des cadences parfois élevées

- Matériaux

- Intégrer des algorithmes de Deep Learning

Les avantages du projet TRAC

- Une solution matérielle et logicielle clé en main:

- Compatible à 90 % avec l’ensemble des applications industrielles cibles.

- Modulaire à 10% (plug & play et offre optionnelle)

- Intégrée au client final avec un minimum de développement.

- Implémentation de la solution TRAC sur 7 cas d’usages différents

- Mise sur le marché et commercialisation de la solution implémentée, immédiatement après la phase de test chez les utilisateurs finaux du projet TRAC.

Ce projet a donné naissance à

En image

Partenaires

Cas d'usage

Ligne de ferrage

Une cabine de vision de défaut sur les caisses en blanc a été testée sur la ligne de ferrage de Stellantis Mulhouse.

Emboutissage

En cours.

Pièces acier usinées

Un démonstrateur a été testé chez Alstom sur des boogie de train.

Pièces acier forgée

En cours.

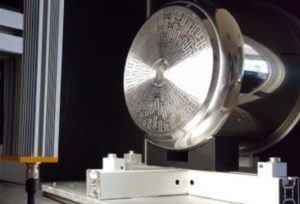

Surface inox réfléchissante

Un démonstrateur a été testé chez SEB pour visualiser en temps réel les défauts sur le corps d'auto-cuiseurs haut de gamme.

Pièces fonderie

Un îlot robotisé de vision de défaut en temps réel sur pièce de fonderie a été testé sur le site de Stellantis de Charleville pour les pivots de roue.

Autres applications (bois, plastique peint...)

En cours.